聯(lián)系我們Contact us

- 電 話:

- +86-412-6330396(銷售)

+86-412-6322505(售后)

- 傳 真:

- +86-412-6348121

- 地 址:

- 遼寧省鞍山市鐵東區(qū)和平路(鞍山辦)

行業(yè)資訊

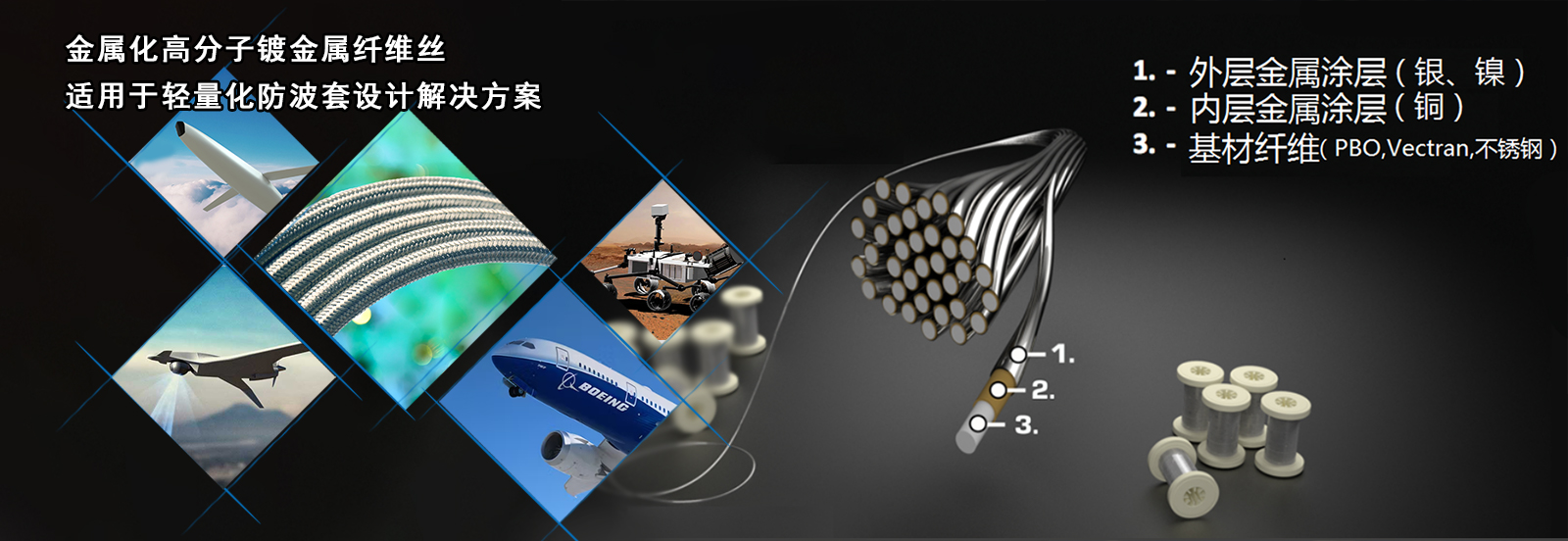

復(fù)合材料雖具有屈曲(失穩(wěn))承載能力,但屈曲對(duì)疲勞、損傷性能的影響難以直觀評(píng)估,從而限定了復(fù)合材料主結(jié)構(gòu)梁承載時(shí)不允許出現(xiàn)失穩(wěn),所以抗失穩(wěn)能力強(qiáng)的正弦波腹板梁結(jié)構(gòu)采用了復(fù)合材料易于成形制造,因此碳纖維復(fù)合材料在航空尾翼、機(jī)翼機(jī)構(gòu)中得到了很好的應(yīng)用。

碳纖維復(fù)合材料結(jié)構(gòu)設(shè)計(jì)需要特殊考慮

CFRP很輕但也容易出現(xiàn)分層及損傷容限不夠所帶來(lái)的自身材料問(wèn)題,在飛機(jī)的結(jié)構(gòu)設(shè)計(jì)選材必須綜合考慮復(fù)合材料最高使用溫度、沖擊后壓縮強(qiáng)度(CAI)、濕/熱引起的性能退化以及材料的工藝性問(wèn)題(如樹脂體系固化溫度、固化時(shí)間、工藝等),都可以通過(guò)材料及一定的設(shè)計(jì)來(lái)提高復(fù)合材料的韌性、抗分層性等。

碳纖維材料制造工藝同樣區(qū)別于其他材料,有著較為復(fù)雜的設(shè)計(jì)要求,復(fù)合材料結(jié)構(gòu)一般是采用模具熱壓固化成型,要求制造工藝技術(shù)較高,如纖維設(shè)計(jì)的結(jié)構(gòu)方向不同,所成型的效果不同,并且切斷纖維的機(jī)械加工應(yīng)盡量減少。目前,通常采用浸漬基體樹脂的增強(qiáng)纖維預(yù)浸料逐層鋪貼在磨具上,再經(jīng)過(guò)熱壓等工藝最后成型。

目前人們已開(kāi)發(fā)出制造成本更低的成型工藝,液體灌注等一系列制造方法,為制造擁有更高價(jià)值的碳纖維復(fù)合材料提供了新的解決思路。與傳統(tǒng)預(yù)浸料和高壓釜固化結(jié)構(gòu)件相比,這種組合顯著降低了勞動(dòng)力和材料成本,同時(shí)保持了結(jié)構(gòu)完整性和重量適中性。

液體灌注即液體成型工藝大致分為3個(gè)重要的步驟,

1、將兩層準(zhǔn)各向同性碳纖維織物鋪設(shè)到模具中,以形成控制面的下表皮。面紗可以貼在織物的外面,以幫助樹脂和空氣的傳播。

人們?cè)陬A(yù)浸料層與層之前添加如大連義邦Xantu. Layr納米纖維增韌膜材料,來(lái)提高復(fù)合材料斷裂韌性,通過(guò)在預(yù)浸料層間增加熱塑性納米纖維膜從微觀提高樹脂韌性,沖擊或壓縮后吸收裂紋能量。在層間區(qū)域充當(dāng)脆性樹脂基體的納米級(jí)增強(qiáng)物質(zhì),最終形成更堅(jiān)韌的樹脂。提升碳纖維機(jī)翼的疲勞與損傷容限。

2、在鋪層完成后,開(kāi)始關(guān)閉模具。他們將翻蓋模具的上半部分放在下半部分上,并用螺栓固定。接下來(lái),他們連接第一組端板,稱為中間密封板。

3、將模具放入烘箱中,并用連接管道進(jìn)行灌注。將兩條樹脂出口管和一條樹脂進(jìn)口管連接到模具上,并在控制面使用輕樹脂轉(zhuǎn)移模塑。然后,對(duì)模具和樹脂進(jìn)行預(yù)熱并注入樹脂,以充分潤(rùn)濕碳纖維預(yù)制件。一旦完成,出口管和進(jìn)口管關(guān)閉,讓加壓智能工具產(chǎn)生靜水壓力,在固化過(guò)程中鞏固預(yù)制件和空隙。

使用上述技術(shù)組合包括智能工具、低成本原材料和樹脂傳遞模塑,與傳統(tǒng)預(yù)浸料和高壓釜固化組件相比,能夠設(shè)計(jì)和制造具有結(jié)構(gòu)完整性和重量適中的低成本復(fù)合材料零件。

通過(guò)此種方法制造的碳纖維機(jī)翼方法與預(yù)浸料、高壓釜固化的行業(yè)標(biāo)準(zhǔn)生產(chǎn)方法進(jìn)行比較時(shí),此方法通常會(huì)節(jié)省20-50%的成本。

本文意在傳播新材料資訊,部分圖片來(lái)自網(wǎng)絡(luò),轉(zhuǎn)載請(qǐng)注明出處

+86-412-6330396(銷售)

+86-412-6322505(售后)